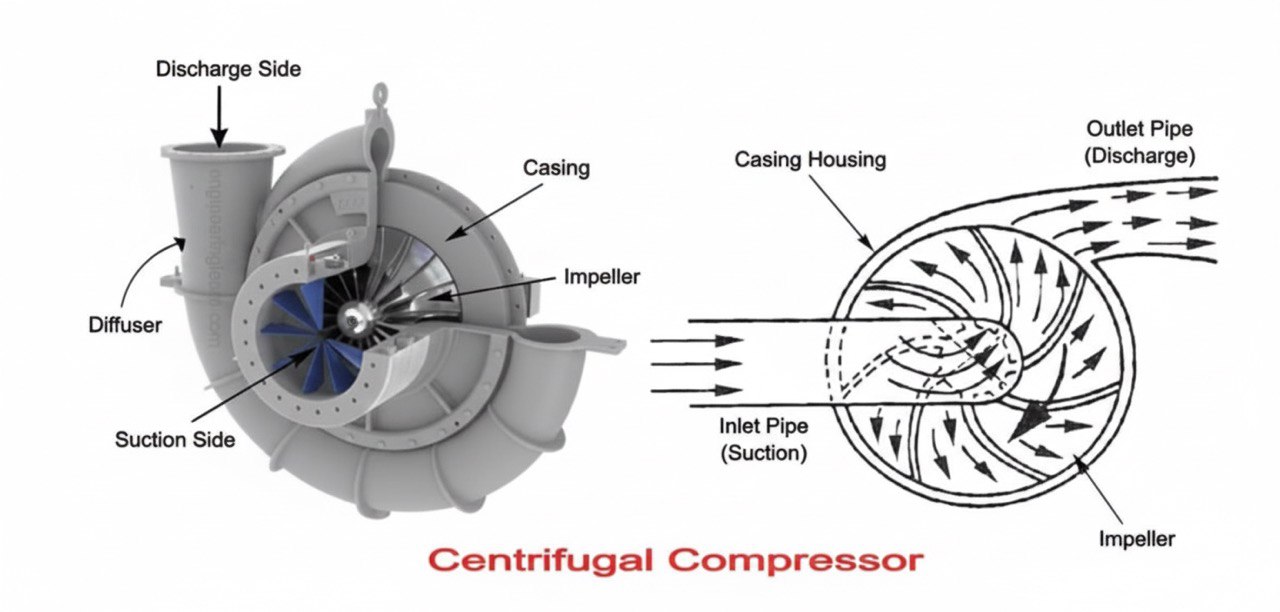

اجزای اصلی کمپرسور سانتریفیوژ

.jpg)

کمپرسور سانتریفیوژ یکی از مهمترین تجهیزات صنعتی برای تولید هوای فشرده پایدار و یکنواخت است و در صنایع متعددی از نیروگاهها گرفته تا تولید، پتروشیمی، هوافضا و خودروسازی نقشی کلیدی ایفا میکند. اساس عملکرد این کمپرسور بر افزایش انرژی جنبشی هوا توسط پروانههای دوار و تبدیل آن به فشار استاتیک در بخشهای پخشکننده و محفظه حلزونی بنا شده است. شناخت دقیق اجزای این دستگاه، نهتنها برای بهرهبرداری اصولی ضروری است، بلکه نقش مهمی در تعمیرات، عیبیابی، افزایش راندمان و طول عمر مجموعه ایفا میکند. یک کمپرسور سانتریفیوژ از بخشهای ورودی، واحد تولید فشردهسازی، سیستم خنککننده، سیستم روانکاری، بخش خروجی، محرک و سامانه کنترل تشکیل شده که هرکدام وظیفهای تخصصی و ضروری را بر عهده دارند.

بخش هوای ورودی (Air Inlet System)

بخش ورودی بهعنوان نقطه آغازین فرآیند فشردهسازی، از اهمیت بسیار بالایی برخوردار است، زیرا کیفیت و مقدار هوای واردشده، مستقیماً بر راندمان نهایی کمپرسور تأثیر میگذارد. در این مرحله، جریان هوا از طریق یک لوله ورودی وارد سیستم میشود که معمولاً مجهز به فیلترها، سنسورهای اندازهگیری دما و فشار و ادوات کنترل جریان است. این سنسورها وضعیت هوای ورودی را بهطور لحظهای مانیتور میکنند تا سیستم کنترل بتواند تنظیمات مناسب را انجام دهد.

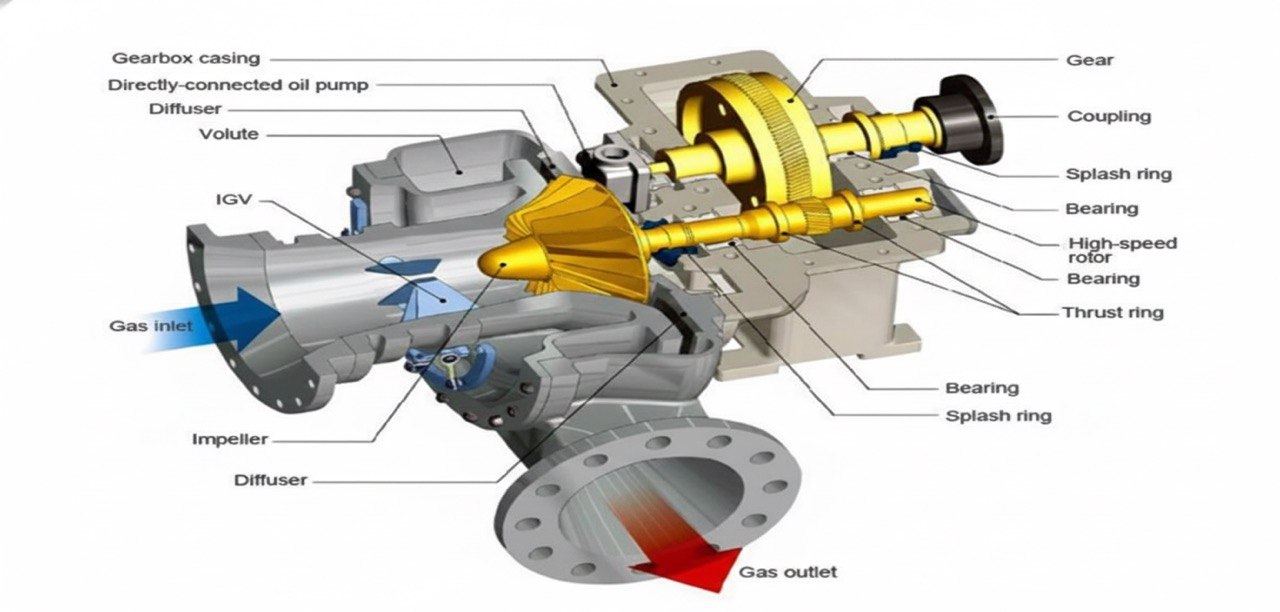

یکی از اجزای مهم در این بخش، دریچه هدایتگر ورودی (Inlet Guide Vane – IGV) است که نقش اساسی در مدیریت زاویه برخورد هوا با پروانه دارد. تنظیم صحیح زاویه این پرهها کمک میکند کمپرسور در شرایط مختلف بار، عملکردی متعادل و اقتصادی ارائه دهد. IGV با کاهش یا افزایش مقدار هوای ورودی، مصرف انرژی را کنترل کرده و از نوسانات فشار جلوگیری میکند. بهعبارتی، این بخش نقطه شروعی است که اگر درست مدیریت نشود، تمام مراحل بعدی فشردهسازی با فشار غیرمتعادل یا افت راندمان مواجه خواهند شد.

بخش تولیدکننده هوای فشرده (Compressor Core Unit)

- تجهیزات داخلی واحد فشردهسازی

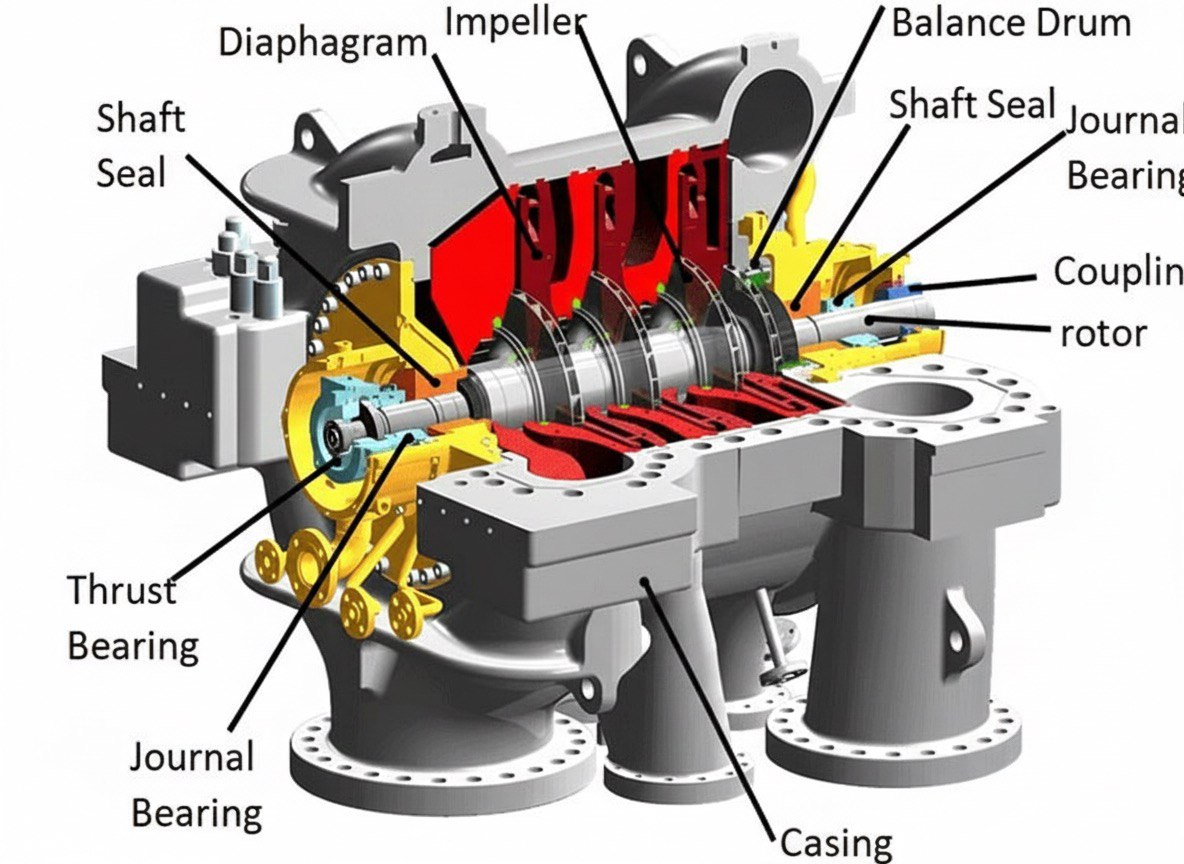

قلب اصلی کمپرسور، مجموعهای از قطعات دوار و ثابت است که فرآیند تبدیل انرژی در آنها انجام میشود. مهمترین آنها روتور یا پروانه (Impeller) است؛ قطعهای که با دوران با سرعت بالا، انرژی جنبشی بسیار زیادی به هوا وارد میکند. شکل، جنس، تعداد پرهها و زاویه طراحی پروانه نقش بسیار مهمی در کارایی دستگاه دارد. هرچه شعاع پروانه بیشتر باشد، انرژی منتقلشده به جریان هوا نیز افزایش مییابد.

پروانهها در انواع مختلفی مانند باز، بسته و شرادد طراحی میشوند. پروانههای بسته به دلیل کاهش تلفات و هدایت بهتر جریان، در سرعتهای بالاتر راندمان بهتری دارند، در حالیکه پروانههای باز در شرایط خاص تعمیرپذیری آسانتری ارائه میدهند. جریان هوای پرسرعت پس از خروج از پروانه وارد دیفیوزر میشود.

-تجهیزات خارجی واحد فشردهسازی

در اطراف مجموعه دوار، قطعات ثابت شامل دیفیوزر (Diffuser) و محفظه حلزونی (Collector) قرار دارند. دیفیوزر محل تبدیل انرژی جنبشی به فشار استاتیک است. در این بخش، سرعت بسیار بالای هوا با عبور از کانالهای طراحیشده کاهش مییابد و این کاهش سرعت، فشار را افزایش میدهد. دیفیوزرها در انواع پرهدار، بدون پره و ترکیبی ساخته میشوند و انتخاب نوع آنها به شرایط عملیاتی کمپرسور بستگی دارد.

در نهایت، محفظه حلزونی (ولوت) وظیفه دارد جریان هوا را یکپارچه کرده و بهصورت یکنواخت به مرحله بعد یا به خط خروجی انتقال دهد. طراحی این محفظه تأثیر زیادی بر جلوگیری از آشفتگی جریان دارد و باعث حفظ راندمان سیستم میشود.

-سیستم خنککننده هوا (Air Cooling System)

هوای فشرده بهطور طبیعی گرم میشود و در صورت عدم خنکسازی، هم راندمان کاهش مییابد و هم احتمال آسیب به تجهیزات بالا میرود. به همین دلیل کمپرسورهای سانتریفیوژ معمولاً دارای خنککنندههای بینمرحلهای (Intercooler) و خنککننده نهایی (Aftercooler) هستند.

در خنککننده میانی، هوای خروجی از هر مرحله قبل از ورود به مرحله بعدی خنک میشود تا هم فشار به شکل بهینه افزایش یابد و هم از افزایش دمای سیستم جلوگیری شود. اگر این خنکسازی انجام نشود، فشار در مراحل بعدی کاهش مییابد و کمپرسور راندمان مناسبی نخواهد داشت.

در پایان فرآیند، خنککننده نهایی، دما را تا حد استاندارد کاهش میدهد و از ورود هوای بسیار گرم به سیستم مصرف، جلوگیری میکند. این کار از آسیب به تجهیزات پاییندست جلوگیری کرده و کیفیت هوای خروجی را افزایش میدهد.

-سیستم روانکاری (Lubrication System)

سیستم روانکاری یکی از مهمترین بخشها برای افزایش طول عمر تجهیزات دوار است. مخزن روغن (Oil Tank) محل ذخیره روانکار بوده و وظیفه تأمین روغن تمیز و مناسب را بر عهده دارد. روغن از طریق مسیر رفت و برگشت به یاتاقانها و اجزای دوار پمپ میشود و پس از روانکاری، به مخزن بازمیگردد تا دوباره تصفیه و خنک شود.

سیستم تهویه روغن (Oil Ventilation) نیز مانع تجمع بخارات روغن در محفظه میشود و از فشار اضافی جلوگیری میکند. علاوه بر این، خنککننده روغن (Oil Cooler) دمای روغن را در محدوده مطلوب نگه میدارد، زیرا افزایش دمای روانکار یکی از دلایل اصلی کاهش راندمان و آسیب به یاتاقانها است.

-بخش خروجی هوای فشرده (Air Discharge System)

در این بخش، هوای فشردهشده از طریق مجموعهای از شیرها و لولهها به خط مصرف منتقل میشود. مهمترین قطعه این بخش شیر تثبیت فشار (Blow Off Valve – BOV) است. این شیر هنگام کاهش بار یا شرایط اضطراری باز میشود تا فشار اضافی تخلیه گردد و کمپرسور دچار شوک یا آسیب مکانیکی نشود.

بهعلاوه، سایلنسر خروجی با کاهش صدای هوای فشرده، محیط کاری را ایمنتر و آرامتر میکند. جریان خروجی پس از عبور از این بخش وارد شبکه مصرف یا مخزن ذخیره میشود.

- سیستم محرک کمپرسور (Driving System)

محرک کمپرسور معمولاً یک الکتروموتور قدرتمند است که توان لازم برای چرخاندن پروانهها با سرعت بسیار بالا را تأمین میکند. اتصال موتور به کمپرسور از طریق کوپلینگ انجام میشود که ارتعاش، ناهممحوری و تنشهای مکانیکی را کاهش میدهد. انتخاب نوع موتور و کوپلینگ کاملاً وابسته به ظرفیت و طراحی کمپرسور است.

-سیستم کنترلی (Control System)

سیستم کنترل هوشمند وظیفه نظارت کامل بر عملکرد دستگاه را بر عهده دارد. در تابلوی کنترل انواع سنسورها، نمایشگرها و مدارات حفاظتی وجود دارد که شرایط کمپرسور را لحظهبهلحظه بررسی میکنند. تابلوی راهانداز موتور نیز فرآیند شروع و توقف صحیح دستگاه را مدیریت میکند.

سیستم کنترل مانع افزایش فشار، دمای غیرمجاز، لرزش بیش از حد یا کاهش جریان هوا میشود. بدون یک سیستم کنترلی دقیق، کمپرسور سانتریفیوژ نمیتواند عملکردی ایمن و پایدار داشته باشد.

سخن پایانی

کمپرسورهای سانتریفیوژ به دلیل ساختار پیچیده، سرعت بالا و نقش مهم در تولید هوای فشرده، نیازمند شناخت دقیق اجزا و عملکرد هر بخش هستند. درک اجزای ورودی، واحد فشردهسازی، خنککنندهها، روانکاری، سیستم خروجی، محرک و کنترل، به بهرهبرداری اصولی و کاهش هزینههای تعمیراتی کمک میکند. اگر در زمینه انتخاب، خرید یا پشتیبانی فنی کمپرسورهای سانتریفیوژ به راهنمایی تخصصی نیاز دارید، پشتیبانی فرافن هوا یکی از مجموعههایی است که با تجربه بالا میتواند در این مسیر کمککننده باشد.

سؤالات متداول

۱. چرا خنککنندههای بینمرحلهای در کمپرسور سانتریفیوژ مهم هستند؟

زیرا هوای فشرده شده گرم میشود و این گرما راندمان مراحل بعدی را کاهش میدهد. خنککنندههای میانی باعث افزایش راندمان و کاهش فشار کاری دستگاه میشوند.

۲. وظیفه دیفیوزر در کمپرسور چیست؟

دیفیوزر سرعت جریان هوا را کاهش میدهد و این کاهش سرعت باعث افزایش فشار استاتیک میشود. نقش دیفیوزر در راندمان کمپرسور بسیار کلیدی است.

۳. کمپرسور سانتریفیوژ چه مزیتی نسبت به اسکرو دارد؟

تولید هوای کاملاً یکنواخت، نیاز کمتر به تعمیر و نگهداری، هزینه پایینتر تجهیزات و مناسببودن برای دبیهای بسیار بالا.