انواع کمپرسور سانتریفیوژ

.jpg)

کمپرسور سانتریفیوژ یا گریز از مرکز یکی از مهمترین تجهیزات دوّار در صنایع مختلف به شمار میآید که وظیفه اصلی آن افزایش فشار گاز با استفاده از انرژی جنبشی است. این نوع کمپرسور به دلیل ظرفیت بالا، عملکرد پیوسته و راندمان مناسب، جایگاه ویژهای در نیروگاهها، صنایع پتروشیمی، سامانههای تبرید، تهویه مطبوع صنعتی و خطوط انتقال گاز پیدا کرده است. ساختار مهندسیشده و تنوع در طراحی باعث شده انواع کمپرسور سانتریفیوژ برای شرایط کاری مختلف، از فشارهای پایین تا بسیار بالا، قابل استفاده باشند. شناخت دقیق اجزا، عملکرد و دستهبندیهای این کمپرسورها نقش مهمی در انتخاب صحیح، بهرهبرداری ایمن و افزایش طول عمر تجهیزات دارد.

کمپرسور سانتریفیوژ چیست و چگونه کار میکند؟

کمپرسور سانتریفیوژ در دسته کمپرسورهای دینامیکی قرار میگیرد و فرآیند فشردهسازی گاز را با افزایش سرعت و سپس تبدیل آن به فشار انجام میدهد. گاز از مرکز پروانه وارد شده و با چرخش سریع آن، تحت نیروی گریز از مرکز به سمت بیرون رانده میشود. در این مرحله انرژی جنبشی گاز افزایش مییابد و پس از عبور از دیفیوزر، این انرژی به فشار تبدیل میگردد. تکرار این فرآیند در کمپرسورهای چندمرحلهای امکان دستیابی به فشارهای بسیار بالا را فراهم میکند.

اجزای اصلی کمپرسور سانتریفیوژ

-پروانه (Impeller)

پروانه مهمترین بخش کمپرسور سانتریفیوژ محسوب میشود و وظیفه شتابدهی به گاز را بر عهده دارد. طراحی و جنس پروانه تأثیر مستقیمی بر راندمان و محدوده عملکرد کمپرسور دارد. پروانهها بسته به کاربرد به صورت بسته، نیمهباز یا باز ساخته میشوند. پروانههای بسته راندمان بالاتری دارند، در حالی که انواع باز برای گازهای آلوده یا فشارهای پایین مناسبتر هستند.

-دیفیوزر (Diffuser)

دیفیوزر بخش ثابتی است که گاز خروجی از پروانه وارد آن میشود. در این قسمت سرعت گاز کاهش یافته و انرژی جنبشی به فشار تبدیل میگردد. طراحی صحیح دیفیوزر باعث کاهش تلفات و افزایش بازده کلی کمپرسور میشود. دیفیوزرها به شکل پرهای یا کانالی ساخته میشوند که هر کدام کاربرد خاص خود را دارند.

-اسکرول یا حلزونی (Volute)

اسکرول محفظهای مارپیچی شکل است که گاز فشردهشده را جمعآوری کرده و به سمت خروجی هدایت میکند. افزایش تدریجی سطح مقطع اسکرول کمک میکند فشار گاز حفظ شده و افت انرژی به حداقل برسد. در کمپرسورهای چندمرحلهای، اسکرول نقش مهمی در هدایت گاز به مرحله بعدی دارد.

-پرههای راهنمای ورودی (IGV)

پرههای راهنمای ورودی جریان گاز ورودی به پروانه را کنترل میکنند. با تغییر زاویه این پرهها، میتوان ظرفیت، راندمان و محدوده عملکرد کمپرسور را تنظیم کرد. استفاده از IGV به کاهش مصرف انرژی و جلوگیری از ناپایداری جریان کمک میکند.

-شفت، یاتاقان و آببندی

شفت وظیفه انتقال توان مکانیکی از محرک به پروانه را دارد و باید تعادل دقیقی داشته باشد. یاتاقانها از شفت پشتیبانی کرده و نیروهای محوری و شعاعی را تحمل میکنند. سیستمهای آببندی مانند مهرومومهای هزارتویی، گاز خشک یا حلقه کربنی مانع نشت گاز و افت راندمان میشوند.

-سیستمهای خنککاری و کنترل

در فرآیند فشردهسازی، دمای گاز افزایش مییابد و استفاده از اینترکولرها در کمپرسورهای چندمرحلهای باعث بهبود راندمان میشود. سیستمهای کنترل پیشرفته نیز پارامترهایی مانند فشار، دما و لرزش را پایش کرده و عملکرد ایمن دستگاه را تضمین میکنند.

انواع کمپرسور سانتریفیوژ بر اساس تعداد مراحل

کمپرسور سانتریفیوژ تکمرحلهای

این نوع کمپرسور از یک پروانه تشکیل شده و برای کاربردهایی با فشار کم تا متوسط مناسب است. نسبت تراکم در کمپرسورهای تکمرحلهای معمولاً تا حدود ۳ به ۱ میرسد. هزینه اولیه مناسب و ساختار ساده از مزایای این نوع کمپرسور است.

-انواع کمپرسور تکمرحلهای

-

Overhang:

مناسب دبی بالا و فشار کم، با راندمان مطلوب

-

طراحی بلبرینگی:

برای فشارهای پایینتر و کاربردهای تقویتی

-

گیربکس یکپارچه:

مناسب دبی بسیار بالا و فشارهای بالاتر با توان زیاد

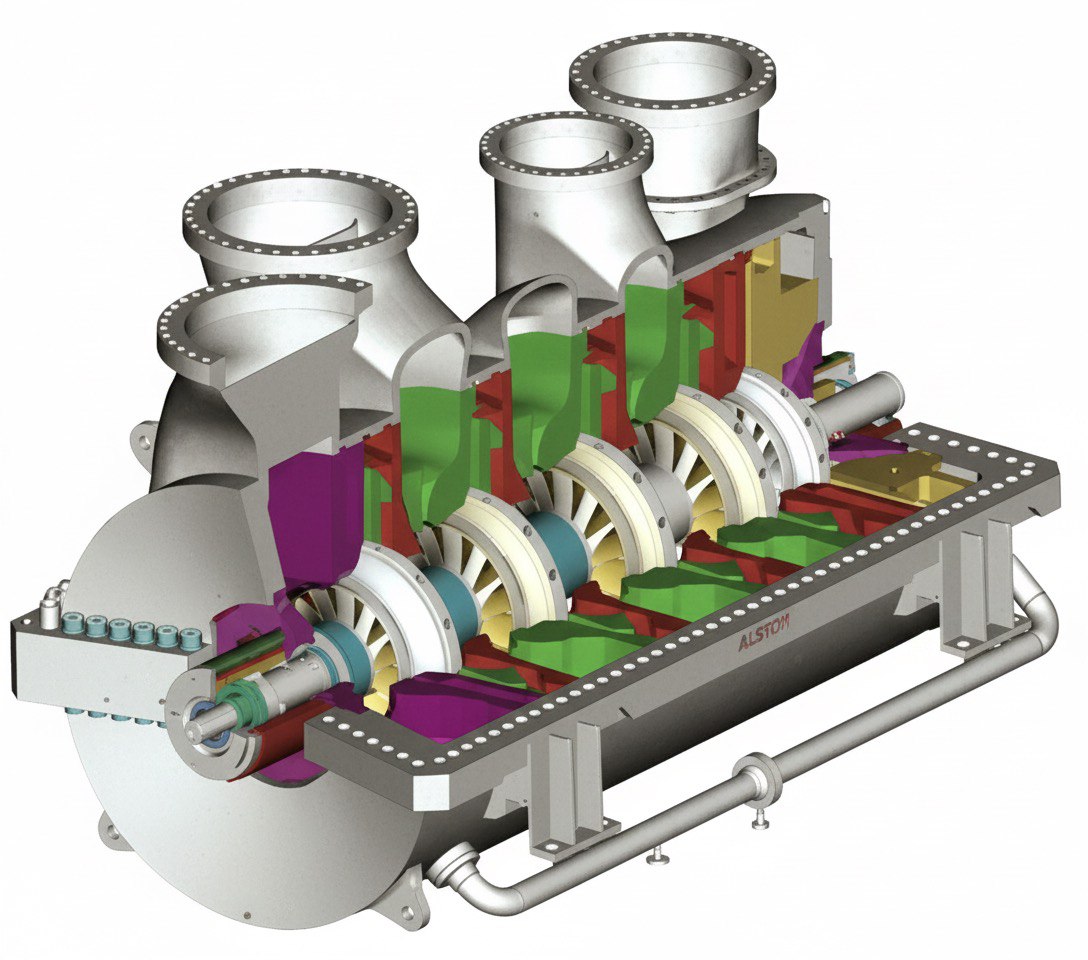

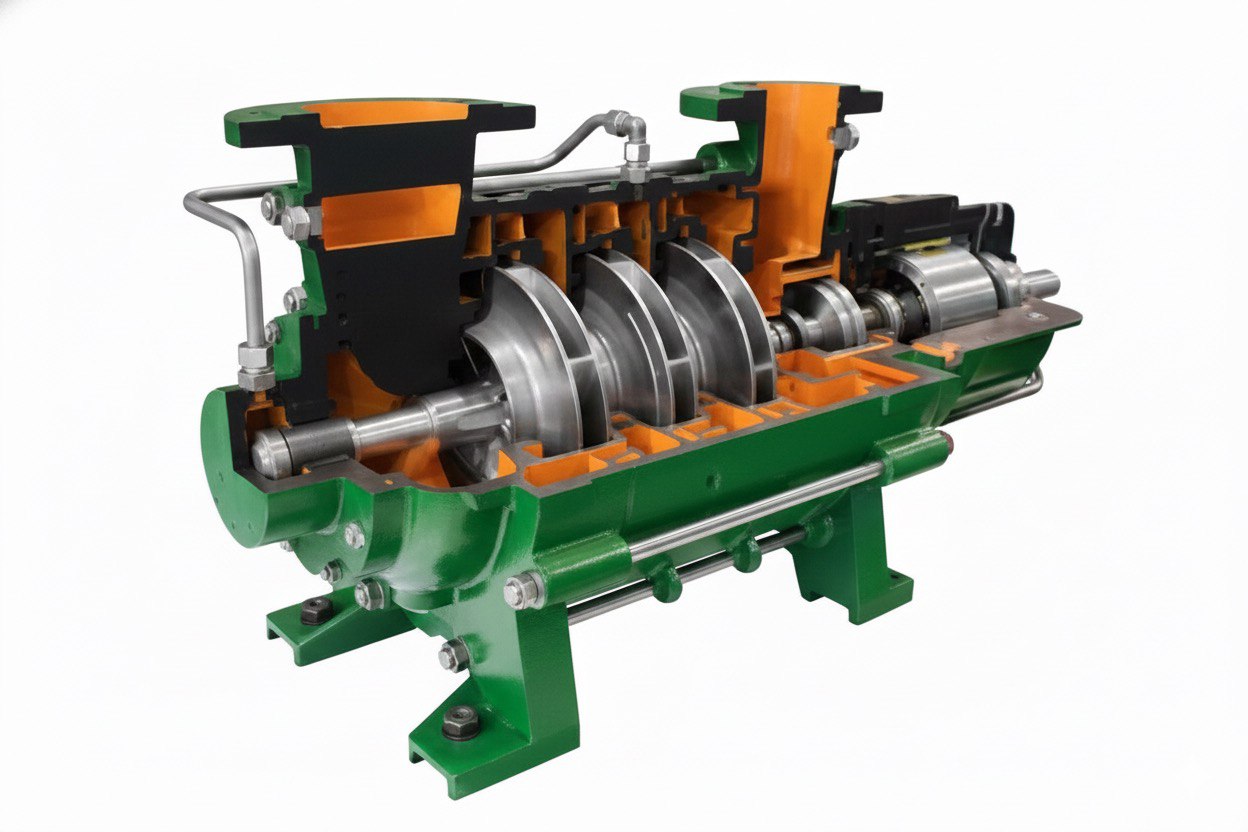

کمپرسور سانتریفیوژ چندمرحلهای

در مواردی که فشار خروجی مورد نیاز بالا باشد، از کمپرسورهای چندمرحلهای استفاده میشود. در این مدلها، چندین پروانه به صورت سری روی شفت نصب میشوند و هر مرحله فشار گاز را افزایش میدهد.

-انواع کمپرسور چندمرحلهای

-

بدنه تقسیم افقی:

مناسب فشارهای متوسط و نگهداری آسان

-

پوشش عمودی یا بشکهای:

مناسب فشارهای بسیار بالا و کاربردهای حساس

-

پوشش زنگی:

طراحی مقاوم برای فشارهای شدید

-

کمپرسور خط لوله:

مخصوص انتقال گاز طبیعی در مسافتهای طولانی

-

کمپرسورهای یکپارچه دندهای:

راندمان بالا، انعطافپذیر و قابل اطمینان

در فرآیند دستهبندی انواع کمپرسور سانتریفیوژ، لازم است توجه داشت که کمپرسورهای با پوشش افقی و عمودی را میتوان بر اساس تعداد و نحوه مراحل تراکم نیز تفکیک کرد. در این نوع طبقهبندی، معیار اصلی تعداد مراحل فشردهسازی و آرایش آنها در داخل بدنه کمپرسور است. بر این اساس، کمپرسورهای سانتریفیوژ اسپلیت افقی و عمودی در گروههای زیر قرار میگیرند.

کمپرسور چندمرحلهای با یک مرحله تراکم

در این پیکربندی، فرآیند فشردهسازی تنها در یک مرحله انجام میشود. ساختار این نوع کمپرسور مشابه نمونهای است که در بخش A شکل نشان داده میشود و معمولاً در کاربردهایی به کار میرود که افزایش فشار محدود و کنترل سادهتر مدنظر است.

کمپرسور چندمرحلهای با دو مرحله تراکم

در این مدل، دو مرحله فشردهسازی بهصورت سری در داخل کمپرسور قرار گرفتهاند. بین این دو مرحله، جریان گاز از یک سیستم خنککننده عبور داده میشود تا دمای آن کاهش یابد و بازده کلی فشردهسازی بهبود پیدا کند یا جریان به مدار کارخانه بازگردد. این نوع کمپرسورها زمانی مورد استفاده قرار میگیرند که نیاز به خنککاری متوسط وجود داشته باشد یا فرآیند صنعتی مستلزم دو مرحله تراکم مجزا باشد. این ساختار معمولاً در نمونههای نمایشدادهشده در بخشهای B و C مشاهده میشود.

کمپرسور چندمرحلهای با بیش از دو مرحله تراکم در یک پوشش

این دسته از کمپرسورها برای شرایطی طراحی شدهاند که لازم است گازهای مختلف در حین فرآیند فشردهسازی، به سطوح متفاوت فشار برسند. در این حالت امکان تزریق یا برداشت گاز در مراحل مختلف وجود دارد. چنین ساختاری در بخشهای D و E شکل قابل مشاهده است و برای کاربردهای خاص، نازلهای جانبی اضافی نیز میتواند به آن افزوده شود؛ موضوعی که در سامانههای تبرید و بهویژه فشردهسازی پروپان در واحدهای LNG اهمیت زیادی دارد.

کمپرسور چندمرحلهای با دو مرحله تراکم موازی

در این آرایش، دو مرحله فشردهسازی کاملاً مشابه بهصورت موازی عمل میکنند. جریان ورودی از دو سمت وارد شده، در هر مسیر بهطور جداگانه فشرده میشود و در نهایت از طریق یک نازل تخلیه مشترک که در مرکز بدنه قرار دارد، خارج میگردد. این نوع کمپرسورها که با عنوان دو جریانه نیز شناخته میشوند، گزینهای مناسب برای فشردهسازی دبیهای بسیار بالا به شمار میآیند.

سخن آخر

کمپرسور سانتریفیوژ بهعنوان یکی از پیشرفتهترین و پرکاربردترین تجهیزات فشردهسازی گاز، نقش کلیدی در بسیاری از صنایع از جمله نیروگاهها، پتروشیمی، تبرید و انتقال گاز ایفا میکند. تنوع در طراحی، ظرفیت بالا، قابلیت کارکرد پیوسته و راندمان مطلوب باعث شده این نوع کمپرسور پاسخگوی طیف وسیعی از نیازهای صنعتی باشد. انتخاب صحیح، بهرهبرداری اصولی و نگهداری منظم، تأثیر مستقیمی بر عملکرد و طول عمر این تجهیزات دارد.

در این مسیر، بهرهمندی از خدمات تخصصی و پشتیبانی فنی مجموعههایی مانند فرافن هوا میتواند اطمینان خاطر بیشتری برای کاربران ایجاد کند و از بروز توقفهای ناخواسته و هزینههای اضافی جلوگیری نماید.

سوالات متداول

1. کمپرسور سانتریفیوژ برای چه کاربردهایی مناسبتر است؟

این نوع کمپرسور برای کاربردهایی با دبی بالا و فشار متوسط تا بالا مانند صنایع پتروشیمی، نیروگاهها، سیستمهای تهویه مطبوع صنعتی و خطوط انتقال گاز بسیار مناسب است.

2. تفاوت اصلی کمپرسور سانتریفیوژ تکمرحلهای و چندمرحلهای چیست؟

کمپرسور تکمرحلهای برای افزایش فشار محدود استفاده میشود، در حالی که کمپرسور چندمرحلهای با استفاده از چند پروانه، امکان دستیابی به فشارهای بالاتر را فراهم میکند.

3. چرا استفاده از اینترکولر در کمپرسورهای چندمرحلهای اهمیت دارد؟

اینترکولر با کاهش دمای گاز بین مراحل فشردهسازی، باعث افزایش راندمان، کاهش مصرف انرژی و جلوگیری از آسیبهای حرارتی به تجهیزات میشود.