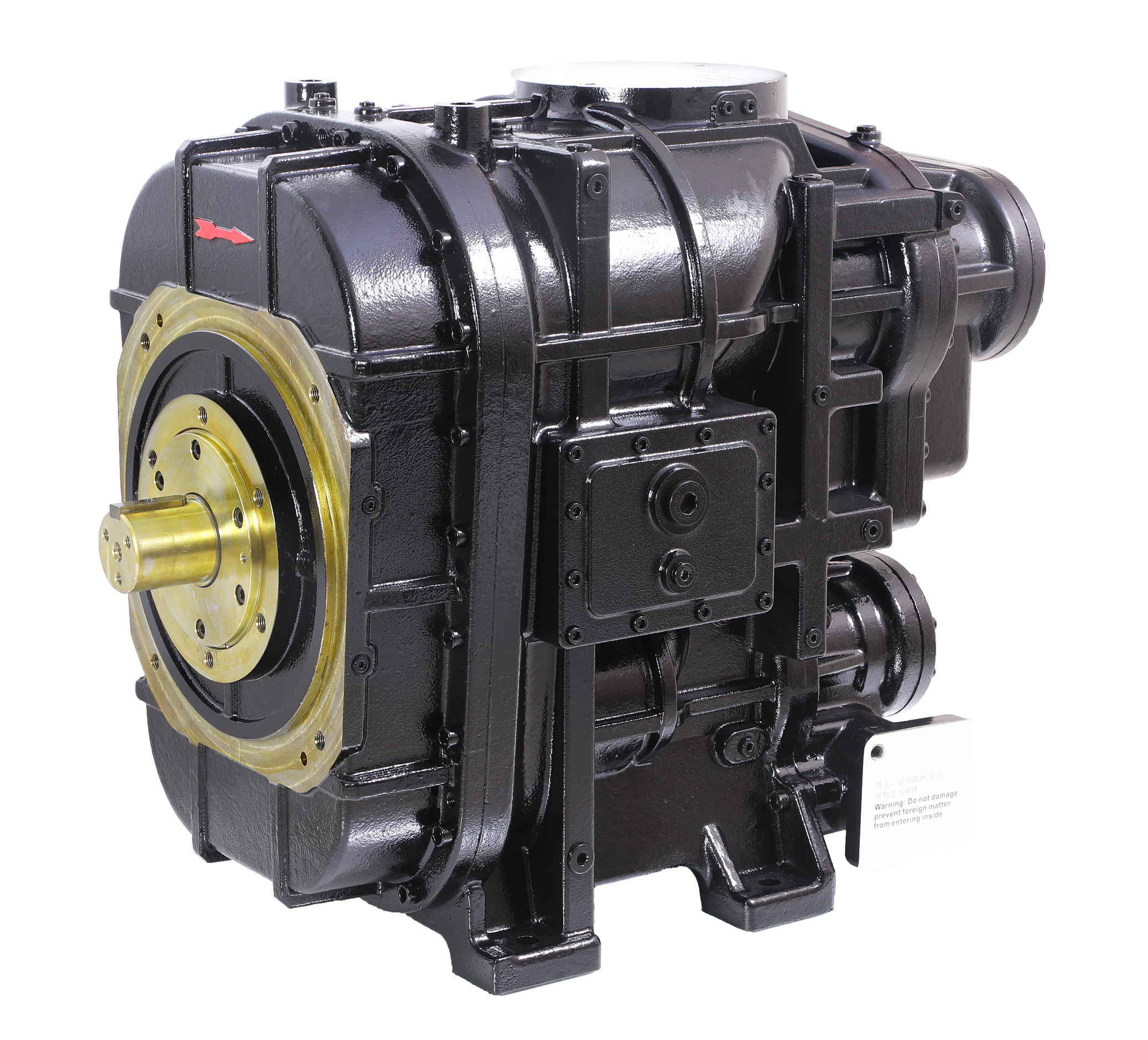

کمپرسورهای سری دبل استیج (دائم کار)

کمپرسورهای سری OPTIMA با بهره گیری از اخرین تکنولوژی در تولید واحد های هواساز تولید می گردد. ایرند stage Double اسکرو در این سری از کمپرسورها با کاهش نسبت فشار و نزدیک شدن شرایط فشرده سازی به حالت Isothermal که بهترین بازدهی adiabatic را دارد عمل می نماید

تیم فرافن هوا با مشتریان

درخواست سفارش خود را برای ما ارسال کنید

کمپرسورها یکی از تجهیزات اساسی در صنایع مختلف به شمار میروند که برای فشردهسازی هوا یا گاز و تأمین فشار مورد نیاز در فرآیندهای صنعتی استفاده میشوند. در این میان، کمپرسورهای دو مرحلهای به دلیل بازدهی بالا، توانایی تولید فشار زیاد، و دوام طولانی، جایگاه ویژهای دارند. این نوع کمپرسورها بهویژه در کاربردهایی که به فشارهای بالا، کنترل دقیق دما، و عملکرد پایدار نیاز است، گزینهای ایدهآل محسوب میشوند. در ادامه، ویژگیها، مزایا، کاربردها و نکات مهم در خرید این نوع کمپرسورها را بررسی خواهیم کرد.

کمپرسور دبل استیج چیست؟

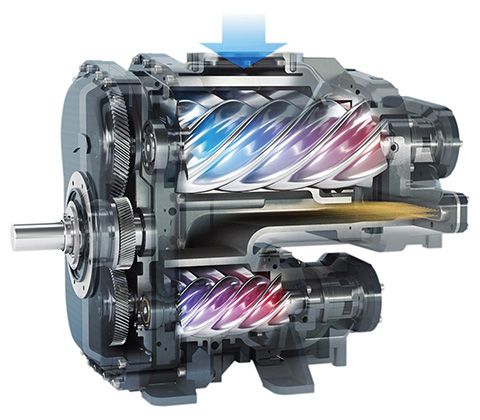

کمپرسور دو مرحلهای یا دبل استیج، دستگاهی است که عمل فشردهسازی هوا یا گاز را در دو مرحله یا استیج انجام میدهد. در این نوع کمپرسور، ابتدا گاز در مرحله اول فشرده میشود و سپس با فشار متوسط وارد مرحله دوم میشود، جایی که فشار آن بیشتر افزایش مییابد. خروجی نهایی کمپرسور دبل استیج، گازی با فشار بالاتر از هر یک از مراحل به صورت جداگانه است.

از انواع پرکاربرد این کمپرسورها، کمپرسورهای رفت و برگشتی یا پیستونی هستند که دارای دو سیلندر و دو پیستون میباشند

نحوه ی عملکرد کمپرسور دبل استیج

کمپرسور دو مرحلهای رفت و برگشتی به گونهای طراحی شده است که فرآیند فشردهسازی گاز را در دو مرحله انجام دهد. در مرحله اول، گاز از ورودی به سیلندر اول وارد میشود، جایی که پیستون آن گاز را فشرده کرده و فشار آن را افزایش میدهد. سپس گاز فشردهشده از طریق پیستون به سمت اینترکولر منتقل میشود. اینترکولر یا خنککننده میانی، گاز را خنک میکند تا دمای آن کاهش یابد، زیرا گاز سردتر در مرحله بعدی فشردهسازی بازدهی بالاتری دارد و باعث کاهش استهلاک دستگاه میشود.

در مرحله دوم، گاز خنکشده وارد سیلندر دوم، که قطری کمتر از سیلندر اول دارد، میشود. در اینجا پیستون دوم گاز را بیشتر فشرده کرده و فشار نهایی به میزان مورد نظر افزایش مییابد. پس از تکمیل فشردهسازی در مرحله دوم، گاز با فشار بالا به مخزن ذخیره منتقل میشود تا برای کاربردهای مختلف استفاده گردد. این طراحی دو مرحلهای، به لطف استفاده از اینترکولر و اختلاف قطر سیلندرها، امکان تولید فشار بالاتر و بازدهی بیشتر را فراهم میکند.

کاربردهای کمپرسور دبل استیج

کمپرسورهای دو مرحلهای در محیطهایی با دمای بسیار پایین، مانند سردخانهها، چیلرها و تونلهای انجماد، کاربرد گستردهای دارند. این کمپرسورها به دلیل توانایی در تولید فشار بالا و کارایی مناسب در شرایط دمای زیر صفر، برای انجماد سریع مواد و در سیستمهای انجماد سریع یا IQF (انجماد سریع فردی) مورد استفاده قرار میگیرند. این ویژگیها آنها را برای فرآیندهایی که نیاز به کنترل دقیق دما و فشار دارند، ایدهآل میسازد.

تفاوت اصلی کمپرسور تک مرحله و کمپرسور دبل استیج

تفاوت اصلی بین کمپرسورهای تکمرحلهای و دبل استیج در تعداد مراحل فشردهسازی هوا یا گاز است:

1. تعداد مراحل فشردهسازی:

- در کمپرسور تکمرحلهای، سیال تنها یک بار فشرده شده و سپس به مخزن ذخیره منتقل میشود.

- در کمپرسور دومرحلهای، فشردهسازی در دو مرحله انجام میگیرد؛ سیال پس از مرحله اول به مرحله دوم منتقل میشود و فشار آن دوباره افزایش مییابد.

2. فشار خروجی:

- کمپرسور تکمرحلهای فشار کمتری نسبت به کمپرسور دبل استیج تولید میکند.

- در کمپرسور دومرحلهای، فشار خروجی به دلیل فشردهسازی مضاعف بسیار بالاتر است.

3. عملکرد سیلندرها:

- در کمپرسور تکمرحلهای، سیال پس از فشردهسازی از سیلندر مستقیماً به مخزن میرود.

- در کمپرسور دومرحلهای، سیال پس از مرحله اول به سیلندر دوم منتقل شده و دوباره فشرده میشود.

4. نوع اتصال سیلندرها:

- در کمپرسور تکمرحلهای یا دو سیلندر، خروجی هر دو سیلندر مستقیماً به مخزن ذخیره متصل است.

- در کمپرسور دبل استیج، سیلندرها به صورت سری متصل هستند، یعنی خروجی سیلندر اول وارد ورودی سیلندر دوم میشود.

کمپرسورهای دومرحلهای برای کاربردهایی که به فشار بالاتر و عملکرد قدرتمندتری نیاز دارند مناسبترند، در حالی که کمپرسورهای تکمرحلهای برای کاربردهای سادهتر و فشار کمتر به کار میروند.

مزایای کمپرسور دبل استیج:

کمپرسورهای دو مرحلهای مزایای متعددی دارند که آنها را برای کاربردهای صنعتی و حرفهای مناسب میسازد:

1. نیاز کمتر به تعمیر و نگهداری:

به دلیل طراحی بهینه و دمای پایینتر در طول عملکرد، اجزای کمپرسور دو مرحلهای کمتر دچار استهلاک میشوند. این ویژگی باعث افزایش طول عمر دستگاه و کاهش هزینههای تعمیر و نگهداری میشود.

2. صرفهجویی در مصرف انرژی:

این کمپرسورها برای تولید فشار بالا، انرژی کمتری مصرف میکنند. حتی در چرخههای طولانیتر خنکسازی، بهرهوری انرژی آنها در مقایسه با کمپرسورهای معمولی بیشتر است که در نهایت هزینههای انرژی را کاهش میدهد.

3. نوسانات دمایی کمتر:

کمپرسور دو مرحلهای توانایی تولید فشار ثابت و یکنواخت را در مدتزمان طولانی دارد، بدون اینکه دچار نوسانات دمایی شود. این ویژگی برای سیستمهایی که به کنترل دقیق دما نیاز دارند، بسیار مهم است.

4. هوای فشرده با رطوبت کمتر:

دمای پایینتر در فرآیند فشردهسازی منجر به کاهش رطوبت در هوای فشرده میشود. این ویژگی از خرابی تجهیزات جلوگیری کرده و عملکرد سیستم را بهبود میبخشد.

5. بهبود کارایی و کاهش هزینههای عملیاتی:

با انجام کار بیشتر در زمان کمتر، این کمپرسورها بهرهوری بالایی دارند. این کارایی بالا موجب کاهش هزینههای عملیاتی در کاربردهای صنعتی میشود.

6. اندازه مناسب:

کمپرسورهای دو مرحلهای با وجود ارائه فشار هوای بیشتر، از نظر اندازه تفاوت چندانی با دستگاههای تکمرحلهای ندارند و همین امر امکان استفاده از آنها را در فضاهای محدود فراهم میکند.

این مزایا، کمپرسور دو مرحلهای را به گزینهای کارآمد و مقرونبهصرفه برای کاربردهای صنعتی و تخصصی تبدیل کرده است.

جمع بندی

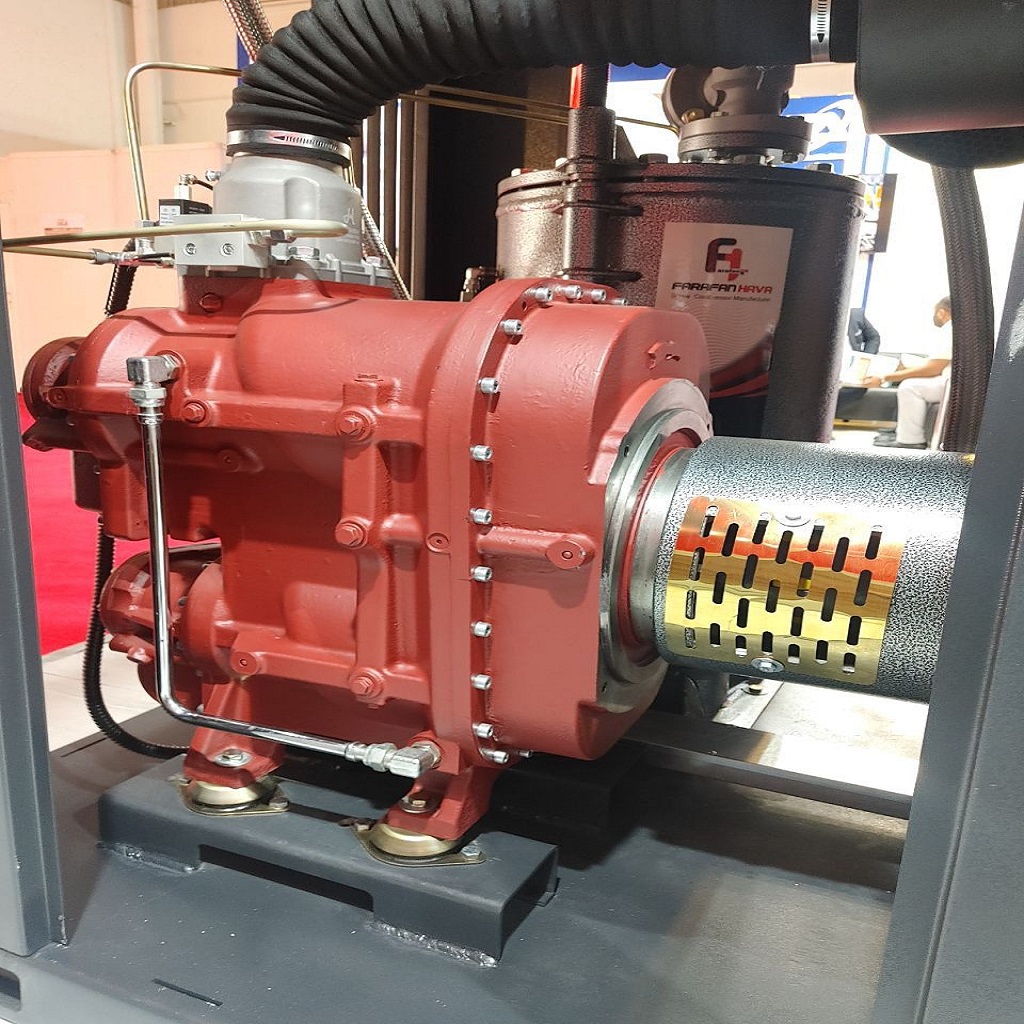

در نهایت، انتخاب کمپرسور مناسب نقش کلیدی در افزایش بازدهی و کاهش هزینههای عملیاتی در صنایع مختلف دارد. کمپرسورهای دو مرحلهای با توانایی تولید فشار بالا، کنترل دما، و کارایی مطلوب، گزینهای ایدهآل برای کاربردهای صنعتی و سنگین به شمار میروند. شرکت فرافن هوا با ارائه محصولات باکیفیت و خدمات مشاوره تخصصی، شما را در انتخاب بهترین کمپرسور متناسب با نیازهایتان یاری میکند. با اعتماد به فرافن هوا، میتوانید اطمینان داشته باشید که سرمایهگذاری شما در تجهیزات صنعتی با بهترین عملکرد و ماندگاری طولانی همراه خواهد بود.

سوالات متداول:

کمپرسور دبل استیج برای چه کاربردهایی مناسب است؟

کمپرسورهای دبل استیج برای کاربردهایی که نیاز به فشار بالا و عملکرد مداوم دارند، مناسب هستند. از جمله این کاربردها میتوان به صنایع انجماد سریع، سردخانهها، چیلرها، تونلهای انجماد، و سیستمهای IQF اشاره کرد.

تفاوت اصلی کمپرسور تکمرحلهای و دبل استیج چیست؟

تفاوت اصلی در تعداد مراحل فشردهسازی است. کمپرسور تکمرحلهای هوا را در یک مرحله فشرده میکند، در حالی که کمپرسور دبل استیج از دو سیلندر استفاده میکند که در آن هوا ابتدا فشرده شده، سپس خنک و دوباره فشرده میشود تا به فشار بالاتری برسد.

آیا کمپرسورهای دبل استیج نیاز به نگهداری بیشتری دارند؟

خیر، کمپرسورهای دبل استیج به دلیل طراحی بهینه و دمای پایینتر در هنگام کار، نیاز به تعمیر و نگهداری کمتری دارند. این ویژگی باعث افزایش طول عمر و کاهش هزینههای عملیاتی آنها میشود.

چه عواملی را باید پیش از خرید کمپرسور دبل استیج در نظر گرفت؟

فشار مورد نیاز، حجم هوای مورد نیاز، قابلیت کنترل دما، فضای موجود در محیط کار، و بودجه از مهمترین عواملی هستند که باید در انتخاب کمپرسور دبل استیج بررسی شوند. همچنین، مشاوره با شرکتهای معتبر مانند فرافن هوا میتواند به انتخاب بهتر کمک کند.