همه محصولات

همه محصولات

کمپرسور یکی از پرکاربردترین تجهیزات صنعتی است که وظیفه اصلی آن فشردهسازی و افزایش فشار هوا یا گاز میباشد. این دستگاه در صنایع مختلف از جمله خودروسازی، پزشکی، کشاورزی، پتروشیمی و حتی کارگاههای کوچک نقش اساسی ایفا میکند. تنوع مدلهای کمپرسور مانند کمپرسور پیستونی، اسکرو، سانتریفیوژ و دیافراگمی، امکان استفاده متناسب با نیازهای متفاوت را فراهم کرده است.

انتخاب کمپرسور مناسب تنها به قیمت آن وابسته نیست، بلکه عواملی همچون قدرت موتور، حجم مخزن، میزان صدا، مصرف انرژی و خدمات پس از فروش اهمیت فراوانی دارد. شناخت دقیق این فاکتورها میتواند در بهبود عملکرد خطوط تولید و کاهش هزینههای نگهداری و مصرف انرژی تاثیر بسزایی داشته باشد.

معرفی کمپرسور

کمپرسور دستگاهی مکانیکی است که انرژی مکانیکی را به انرژی فشار یا توان فشردهسازی گاز تبدیل میکند. در سامانههای تبرید و تهویه، کمپرسور گاز مبرد را از اواپراتور میمکد، آن را فشرده میکند و به کندانسور هدایت میکند تا تبدیل به مایع شود. در کاربردهای صنعتی نیز کمپرسورها برای تأمین هوای فشرده، گازهای فرایندی، خوراک توربینها یا ابزار پنوماتیک به کار میروند.

پارامترهای اصلی انتخاب کمپرسور عبارتاند از دبی حجمی (m³/h یا l/min)، فشار خروجی (bar یا MPa)، راندمان، نوع گاز، و دوره کاری (نوبتِ کاری). عملکرد و توان حقیقی کمپرسور به نوع آن (دینامیکی یا جابجایی مثبت)، شرایط کاری، دمای ورودی و طراحی داخلی (مثلاً تعداد مراحل و خنککاری بین مراحل) وابسته است. نگهداری صحیح، خنکسازی مناسب و انتخاب نوع مناسب برای کاربرد، عمر مفید و کارایی دستگاه را تعیین میکند.

انواع کمپرسورها

همانطور که بیان شد، کمپرسورها از مهمترین تجهیزات صنعتی هستند که برای فشردهسازی و افزایش فشار گاز یا هوا به کار میروند و نقش کلیدی در بسیاری از صنایع دارند. این دستگاهها در انواع مختلف طراحی شدهاند تا متناسب با نیازهای گوناگون از کارگاههای کوچک تا صنایع بزرگ مورد استفاده قرار گیرند.

-کمپرسورهای دینامیکی (روتوری — جریان پیوسته)

کمپرسورهای دینامیکی انرژی را بهصورت پیوسته و غیرپالس به سیال منتقل میکنند. عملکرد اصلی آنها بر مبنای افزایش انرژی جنبشی جریان و تبدیل آن به فشار ایستا در دیفیوزر و محفظه خروجی است. دو نوع رایج عبارتند از جریان شعاعی (سانتریفیوژ) و جریان محوری (اکسیال).

-جریان شعاعی — سانتریفیوژ (Centrifugal)

در کمپرسور سانتریفیوژ، سیال به سمت مرکز پروانه وارد شده و تحت اثر نیروی گریز از مرکز به سمت محیط پرتاب میشود؛ انرژی جنبشی حاصله سپس در پخشکننده و حلزون به فشار استاتیک تبدیل میگردد. این کمپرسورها برای دبیهای بالا و فشار متوسط مناسباند و در صنایع پالایش، نیروگاهها، تبرید صنعتی و بهعنوان سوپرشارژر یا توربوشارژر در موتور کاربرد دارند.

مزایای آن توانایی کار در دبی زیاد، عمر طولانی، لرزش کمتر، هزینه نگهداری نسبتاً پایین. همچنین در مقابل کنترل ضعیف در محدوده جریان تغییر شونده، حساسیت به پدیدههای استال و سورج (در کمپرسورهای محوری و چندمرحلهای)، نیاز به خنککاری بین مراحل برای افزایش نسبت فشار کلی نیز وجود دارد. طراحی شامل انتخاب پرهها، محفظه دیفیوزر، آببندی نیمّهپایدار و واحدهای خنککننده بین مرحلهای است.

-جریان محوری — اکسیال (Axial)

کمپرسور محوری از ردیفهای پیدرپی پرههای متحرک و ثابت تشکیل شده که جریان را در راستای محور هدایت میکنند. این نوع برای دبیهای بسیار بالا و فشار نسبتا متوسط مناسب است (مثلاً در توربینهای گاز، کمپرسورهای هواپیما). مزایا: کارایی خوب در دبیهای بزرگ، ضریب فشردهسازی مرحلهای کم که با چندین مرحله به فشار مطلوب میرسد. معایب: حساسیت به تغییر شرایط ورودی، پیچیدگی طراحی، نیاز به متعادلسازی نیروهای محوری و کنترل استال. حفاظت ضدسورج و سنسورهای فشار و کنترل مرحلۀ راهاندازی برای عملکرد مطمئن لازم است.

-کمپرسورهای جابجایی مثبت (تراکم حجمی — جریان ناپیوسته یا متناوب)

در این خانواده، یک حجم معین گاز محبوس شده و با کاهش حجم محصور، فشار افزایش مییابد. این کمپرسورها در فشارهای بالا و دبیهای کم تا متوسط عملکرد برتری دارند. زیرگروهها شامل رفت و برگشتی، اسکرو (دوار)، روتاری پرهای، اسکرال و دیافراگمی هستند.

-کمپرسور رفت و برگشتی (Reciprocating / Piston)

یکی از قدیمیترین و پرکاربردترین انواع است. پیستون در سیلندر رفتوبرگشتی حرکت کرده و با سوپاپهای یکطرفه حجمی از گاز را مکیده و فشرده میکند. میتواند تکمرحلهای یا چندمرحلهای باشد و برای فشارهای بسیار بالا مناسب است (نمونههای صنعتی تا چندصد بار). از جمله مزایای آن توانایی دستیابی به نسبت فشار بالا، راندمان حجمی خوب در فشار بالا، امکان تعمیر جزء به جزء خواهد بود. در مقابل مسائلی همچون ارتعاش و سروصدای زیاد، نگهداری پیچیدهتر (شامل تعویض واشرها، سوپاپها و رینگها)، محدودیت در دبی بسیار بالا نیز وجود دارد.

از جمله کاربردهای این دستگاه، صنایع نفت و گاز، تولید هیدروژن، تجهیزات پنوماتیک خاص و کمپرسورهای ثابت بزرگ است.

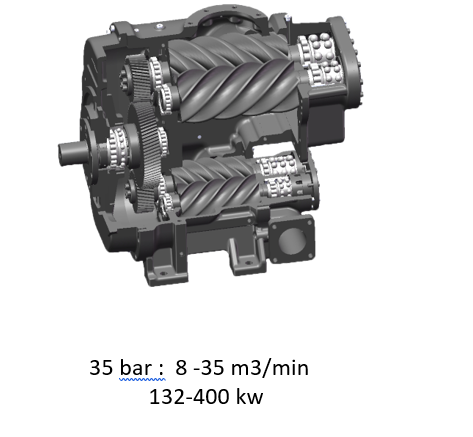

-کمپرسور دوار — اسکرو (Rotary Screw)

دو روتور مارپیچی بهصورت درگیر گاز را از ورودی به فضای کاهشیابنده هدایت و فشرده میکنند؛ معمولاً بین روتورها روغن تزریق میشود (مغروض در روغن) تا آببندی و خنککاری انجام گیرد. اسکروها برای خدمات پیوسته و کاربردهای تجاری/صنعتی مناسباند (از چند اسببخار تا صدها).

مزایا:

کار پیوسته، نوسان فشار کمتر، نگهداری سادهتر از پیستونی در کاربرد صنعتی، راندمان خوب در بازه فشار متوسط.

معایب:

نیاز به سیستم جداسازی روغن و فیلترها، در مدلهای مغروق در روغن احتمال آلایندگی و نیاز به بازیابی روغن. در برخی مدلها انواع خشک نیز ساخته میشوند.

-کمپرسور روتاری پرهای (Rotary Vane)

روتور دارای شیارهایی است که پرهها در آن قرار میگیرند و با چرخش روتور حجمهای محصور شده کاهش مییابند. این نوع برای کاربردهای کوچک تا متوسط و فشار پایین تا متوسط بهکار میرود.

ویژگیها:

کارکرد نرمتر نسبت به پیستونی، اندازه جمعوجور، صدای کمتر.

معایب:

فرسایش پرهها، نیاز به تعویض و نگهداری پرهها، محدودیت در فشارهای بسیار بالا.

-کمپرسور اسکرال (Scroll)

اسکرال از دو مارپیچ استفاده میکند که یکی ثابت و دیگری در حرکت دورانی قرار دارد و حجمهای فشردهشونده حرکت میکنند تا گاز فشرده شود. این کمپرسورها بیصدا، کملرزش و قابل اعتماد هستند و در سیستمهای تهویه مطبوع و یخچالهای کوچک کاربرد دارند. مزیت عمده کیفیت عملکرد نرم و نیاز کم به نگهداری؛ محدودیتها در حداکثر فشار قابل حصول و عدم مناسب بودن برای جریانهای بسیار آلوده یا ذرات معلق.

-کمپرسور دیافراگمی (Diaphragm / Membrane)

دیافراگم انعطافپذیر عامل جابجایی است و سیال تحت فشار هیچگاه با اجزای متحرک روغنکاری شده تماس پیدا نمیکند؛ بنابراین مناسب گازهای حساس (مثل هیدروژن یا گازهای خالص) یا کاربردهایی که نباید روغن وارد مدار شود. معمولاً برای جریانهای کم و فشار بالا استفاده میشوند.

مزایا:

عدم آلودگی گاز، ایمنی بالا؛

معایب:

دبی کم، نگهداری دیافراگم و هزینه بیشتر.

-تشدیدکننده فشار (Pressure intensifier):

برای جریانهای بسیار کم و افزایش فشار تا سطوح بالا استفاده میشود. عملکرد آن بر مبنای نسبتدادن حرکت پیستون بزرگ و کوچک است که فشار بالا تولید میکند؛ مناسب کاربردهای آزمایشگاهی و فرایندی خاص.

-کمپرسورهای کمکی (Booster):

برای افزایش فشار هوای فشرده از یک سطح قبلی به سطح بالاتر به کار میروند—مثلاً فشردهسازی مجدد هوای خروجی یک خط لوله برای غلبه بر افت فشار. اغلب بهصورت چندمرحلهای و با کنترل نسبت فشار استفاده میشوند.

نکات طراحی، کنترل و نگهداری کمپرسور

-سوار کردن و رانندگی:

کمپرسورها میتوانند با الکتروموتور، موتور احتراقی یا توربین رانده شوند. انتخاب رانشدهنده بر اساس توان مورد نیاز و دسترسی سوخت انجام میشود.

-خنککاری و اینترکولینگ:

در کمپرسورهای چندمرحلهای خنککاری بین مراحل افزایش راندمان و کاهش توان مصرفی را بههمراه دارد. در اسکرو، تزریق روغن نقش خنککننده دارد.

-آببندی و روغنکاری:

انتخاب آببند (لابیرینتی، مکانیکی، حلقههای گرافیتی یا هیدرواستاتیکی) و سیستم روغنکاری برای جلوگیری از نشت گاز و کاهش خوردگی مهم است. در کاربردهای خوراکی یا

گازهای فرایندی که نباید آلاییده شوند، از کمپرسورهای بدون روغن یا دیافراگمی استفاده میشود.

-کنترل عملکرد:

کمپرسورهای دینامیکی بهدلیل حساسیت به تغییر شرایط ورودی نیاز به کنترل ضدسورج، ویندوز تغییر دور، یا درگاههای برگشتی دارند. کمپرسورهای جابجایی مثبت با کنترل تعداد مراحل، دور و شیرهای بایپس کنترل میشوند.

-نگهداری:

فیلترها، مبدلهای روغن/هوا، جداکننده روغن، سیستمهای خنککننده، سوپاپها، و یاتاقانها نیازمند بازدید دورهای هستند. رعایت دستورالعمل سازنده و برنامه پیشگیرانه عمر و عملکرد را تضمین میکند.

انتخاب کمپرسور مناسب

کمپرسورها تجهیزاتی حیاتی در صنعت و زندگی روزمرهاند که انتخاب، نصب و نگهداری درست آنها تأثیر مستقیم بر بهرهوری، هزینههای عملیاتی و ایمنی دارد. شناخت انواع و اصول عملکرد هر خانواده (دینامیکی و جابجایی مثبت)، مزایا و محدودیتها و نکات کلیدی طراحی، کمک میکند دستگاه مناسب را برای هر کاربرد انتخاب و عملکرد مطلوب و طول عمر طولانیتری حاصل گردد.

برای انتخاب صحیح باید دبی مورد نیاز، فشار خروجی، نوع گاز (خورنده، سمی، قابل احتراق یا با ذرات)، تعداد ساعات کار در روز، نیاز به هوای خشک/عاری از روغن، فضای نصب، محدودیت صدا و بودجه را بررسی کرد. برای کاربردهای جریان ثابت و فشار بالا معمولاً جابجایی مثبت مناسبتر است؛ برای دبیهای بزرگ و فشار متوسط دینامیکی ارجح است.

نحوه تشخیص بهترین کمپرسور پیستونی

کمپرسورهای پیستونی به دلیل کاربرد گسترده در صنایع کوچک و بزرگ، یکی از پرتقاضاترین تجهیزات در بازار هستند. با این حال، تنوع برندها و مدلهای مختلف ممکن است انتخاب را برای خریداران دشوار کند. بهترین راهکار برای خرید یک کمپرسور مناسب، توجه به مجموعهای از عوامل کلیدی است که کیفیت، کارایی و دوام دستگاه را تضمین میکنند. در ادامه پنج فاکتور اصلی که در انتخاب بهترین کمپرسور باد پیستونی باید در نظر گرفته شوند را بررسی میکنیم.

۱. برند و اعتبار تولیدکننده

اولین و مهمترین موضوع در زمان خرید کمپرسور، انتخاب یک برند معتبر است. تولیدکنندگان شناختهشده معمولاً از تجهیزات مدرن و خطوط تولید استاندارد استفاده میکنند و همین امر باعث میشود محصول نهایی کیفیت بالاتری داشته باشد. برندهای معتبر، علاوه بر کیفیت ساخت بالا، در بازار نیز محبوبیت دارند و کاربران تجربههای مثبتی از استفاده آنها گزارش میدهند. انتخاب کمپرسور از برندهای بینام و ناشناس، اگرچه ممکن است قیمت پایینتری داشته باشد، اما در بلندمدت میتواند موجب هزینههای اضافی در تعمیر و نگهداری شود.

۲. بررسی مشخصات فنی

یکی دیگر از معیارهای کلیدی در انتخاب کمپرسور پیستونی، توجه به مشخصات فنی دستگاه است. پیش از خرید باید نیاز خود را بهطور دقیق مشخص کنید. برخی از مهمترین مشخصاتی که باید بررسی شوند عبارتاند از:

-حداکثر فشار کاری (Maximum Pressure):

میزان فشاری که دستگاه میتواند تولید کند.

-حجم هوای فشرده تولیدی (CFM):

نشاندهنده ظرفیت کمپرسور برای تولید هوا در واحد زمان است.

-نوع موتور:

الکتریکی یا گازی بودن موتور، متناسب با محل استفاده انتخاب میشود.

-سطح صدا (Sound Volume):

میزان صدای تولیدی دستگاه، بهویژه در محیطهای کاری بسته اهمیت زیادی دارد.

-حجم مخزن ذخیره هوا:

ظرفیت مخزن باید با نیاز مصرفی شما همخوانی داشته باشد تا در زمان استفاده دچار افت فشار نشوید.

بررسی دقیق این ویژگیها کمک میکند تا کمپرسور خریداریشده با نوع کاربری شما سازگار باشد و بهرهوری بالایی ارائه دهد.

۳. گارانتی و خدمات پس از فروش

وجود گارانتی معتبر و خدمات پس از فروش حرفهای، یکی از نشانههای اطمینانبخش در انتخاب کمپرسور است. هنگام خرید باید به مدت زمان گارانتی، شفافیت شرایط و همچنین پاسخگویی مسئولان خدمات توجه کنید. سرعت ارائه خدمات و تخصص تیم پشتیبانی از عواملی است که میتواند در مواقع خرابی یا نیاز به سرویس، شما را از هزینهها و دردسرهای احتمالی نجات دهد.

۴. نظرات کاربران و تجربه خریداران

یکی از منابع ارزشمند برای شناخت بهتر یک محصول، بررسی نظرات کاربرانی است که پیشتر از آن استفاده کردهاند. این بازخوردها معمولاً نقاط قوت و ضعف دستگاه را مشخص میکند و به شما کمک میکند تصمیم آگاهانهتری بگیرید. خواندن تجربیات واقعی خریداران در فروشگاههای معتبر یا انجمنهای تخصصی میتواند دید روشنی از کیفیت عملکرد کمپرسور به شما بدهد.

۵. قیمت و ارزش خرید

قیمت همیشه معیار قطعی کیفیت نیست. برخی از کمپرسورها با قیمتهای بالا عرضه میشوند، اما ممکن است تفاوت محسوسی با مدلهای ارزانتر نداشته باشند. از طرف دیگر، تولیدکنندگان معتبر معمولاً برای حفظ جایگاه رقابتی خود، قیمتهای منطقیتری ارائه میدهند. بنابراین بهترین راهکار، مقایسه قیمت در کنار مشخصات فنی و کیفیت ساخت است تا مطمئن شوید محصول انتخابی بیشترین ارزش خرید را برای شما دارد.

برای انتخاب بهترین کمپرسور پیستونی باید مجموعهای از عوامل مانند اعتبار برند، مشخصات فنی، گارانتی، بازخورد کاربران و قیمت را در نظر گرفت. نادیده گرفتن هرکدام از این موارد میتواند موجب خرید نامناسبی شود که در بلندمدت هزینههای زیادی به شما تحمیل میکند. بنابراین، قبل از خرید بهتر است نیاز واقعی خود را بهطور دقیق مشخص کرده و سپس با بررسی کامل این پنج فاکتور، بهترین انتخاب را داشته باشید.

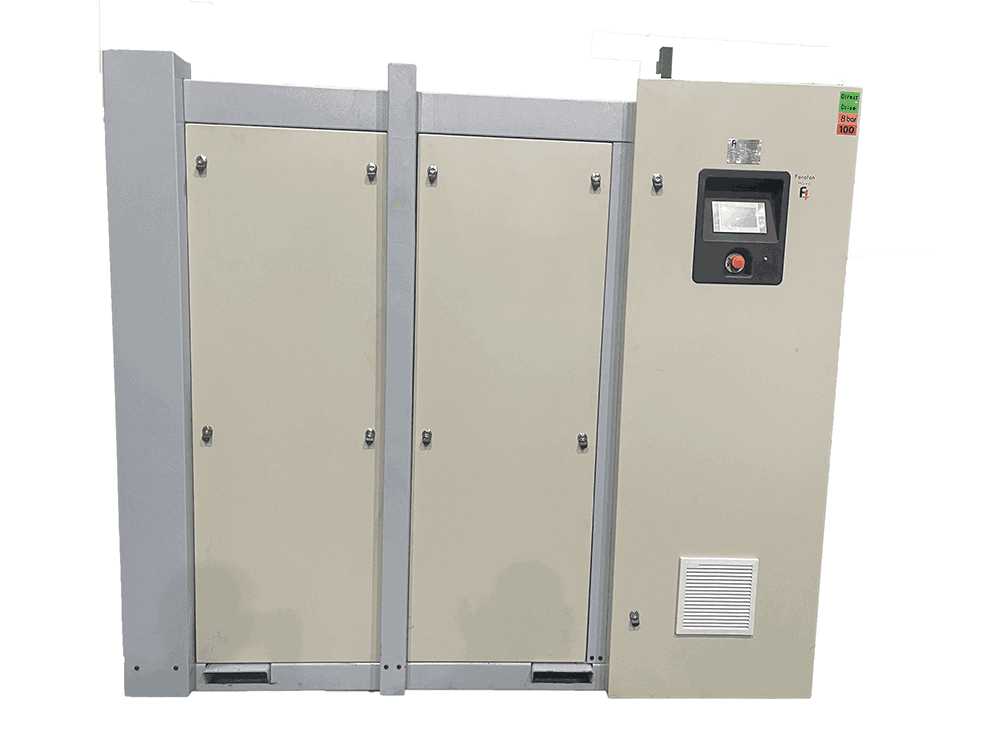

معرفی تامین کننده کمپرسور

شرکت فرافن هوا به عنوان یکی از مراکز تخصصی ارائهدهنده تجهیزات هوای فشرده، انتخابی مطمئن برای خرید انواع کمپرسور و تجهیزات جانبی آن به شمار میرود. این مجموعه با سالها تجربه در زمینه عرضه و پشتیبانی کمپرسورهای صنعتی، توانسته اعتماد بسیاری از مشتریان را جلب کند. کارشناسان فرافن هوا با بررسی دقیق نیاز شما، بهترین مدل کمپرسور را بر اساس نوع صنعت، ظرفیت مورد نیاز و بودجه پیشنهادی معرفی میکنند.

خدمات این مجموعه تنها به فروش دستگاه محدود نمیشود؛ بلکه شامل ارائه مشاوره تخصصی، نصب، راهاندازی و خدمات پس از فروش حرفهای نیز میباشد. تنوع محصولات در فرافن هوا باعث شده است مشتریان در هر حوزهای که فعالیت دارند، بتوانند دستگاهی متناسب با نیاز خود انتخاب کنند. انتخاب این مجموعه یعنی خریدی مطمئن همراه با پشتیبانی کامل.

سخن آخر

کمپرسورها ستون اصلی بسیاری از صنایع به شمار میروند و انتخاب درست آنها میتواند بهرهوری کار را چندین برابر کند. بررسی دقیق مشخصات فنی، توجه به برند و دریافت مشاوره از مراکز معتبر، گامهای اساسی برای انتخاب بهترین دستگاه هستند. در این مسیر، همراهی شرکتهایی مانند فرافن هوا میتواند خیال شما را از خریدی مطمئن و خدماتی پایدار آسوده کند. یک کمپرسور باکیفیت، سرمایهای ارزشمند برای هر مجموعه صنعتی است.

سوالات متداول

۱. کمپرسور چیست و چه کاربردی دارد؟

کمپرسور دستگاهی است که انرژی مکانیکی را به انرژی فشار هوا یا گاز تبدیل میکند. کاربرد آن در صنایع مختلف مانند تهویه مطبوع، پتروشیمی، خودروسازی، کارگاههای صنعتی و حتی مصارف خانگی است. کمپرسور گاز یا هوا را فشرده میکند تا در خطوط تولید، ابزار پنوماتیک یا فرآیندهای صنعتی قابل استفاده باشد.

۲. چه تفاوتی بین کمپرسورهای پیستونی و اسکرو وجود دارد؟

کمپرسور پیستونی از پیستونهای رفت و برگشتی برای فشردهسازی هوا استفاده میکند و برای فشار بالا و دبی متوسط مناسب است، در حالی که کمپرسور اسکرو از دو روتور مارپیچی بهره میبرد و برای کارکرد پیوسته، دبی بالا و فشار متوسط کاربرد دارد. اسکرو صدای کمتر و نگهداری آسانتری دارد، اما کمپرسور پیستونی برای فشارهای خیلی بالا ارجح است.

۳. چگونه کمپرسور مناسب کار خود را انتخاب کنیم؟

برای انتخاب کمپرسور مناسب باید دبی هوا (CFM)، فشار خروجی، نوع موتور، حجم مخزن، میزان صدا و کاربرد صنعتی را بررسی کنید. همچنین برند معتبر، گارانتی، خدمات پس از فروش و نظرات کاربران از عوامل تعیینکننده کیفیت و دوام دستگاه هستند.

۴. کمپرسورهای صنعتی نیاز به نگهداری دارند؟

درخواست خود را برای ما ارسال کنید

.jpg)