انواع کمپرسور اسکرو

از انواع کمپرسور اسکرو در صنایع مختلف به جای کمپرسور پیستونی قدیمی استفاده می شود؛ این کمپرسورها بدون شیر یا نیروی مکانیکی هستند. به همین دلیل در کمپرسور اسکرو هیچ گاه عدم تعادل به وجود نمی آید.

این نوع کمپرسور عملکردی با سرعت بالا داشته و می تواند جریان زیادی را با استفاده از حجم داخلی کم جابه جا کند. انواع کمپرسور اسکرو شامل خشک و روغنی است که هر یک کاربرد و ویژگی های خاصی دارد. در این مقاله با نحوه کارکرد هر یک از این کمپرسورها و اجزای آن ها آشنا می شویم.

اجزای تشکیل دهنده کمپرسور اسکرو

قطعات مختلف ساختار انواع کمپرسور اسکرو به شرح زیر است:

-

فیلتر هوا:

وظیفه این فیلتر خارج کردن گازها از کمپرسور است؛ در صورتی که عملکرد درستی نداشته باشد موجب آسیب داخلی دستگاه می شود. بعد از مدتی استفاده از فیلترها باید آن ها را بررسی و تمیز کرد و از سالم بودن آن ها اطمینان حاصل کرد.

-

فیلتر روغن: .

وجود این فیلتر در کمپرسورهای روغنی همانند فیلتر هوا ضروری است. فیلتر روغن وظیفه تمیزی روغن از املاح مضر را بر عهده دارد؛ از این رو ابتدا روغن از این فیلتر می گذرد و بعد در کمپرسور استفاده می شود.

-

بلبرینگ:

یکی از قطعات مهم در کمپرسورها بلبرینگ ها هستند که در کاهش استهلاک، کاهش نویز و روان بودن کمپرسور دستگاه نقش بسیار مهمی دارند. این قطعات در بخش های مختلف کمپرسور تعبیه شده اند و به کار چرخش های دورانی و دایره وار کمک می کند.

-

دریچه های مکش:

برای انواع تنظیمات در کمپرسورها از دریچه های مکش استفاده می شود. این محل اولین نقطه ورود هوا به کمپرسور است و باید مطابق با باز و بسته شدن آن ها تنظیمات خاصی انجام شود تا کمپرسور راندمان خوبی داشته باشد.

-

دریچههای تخلیه:

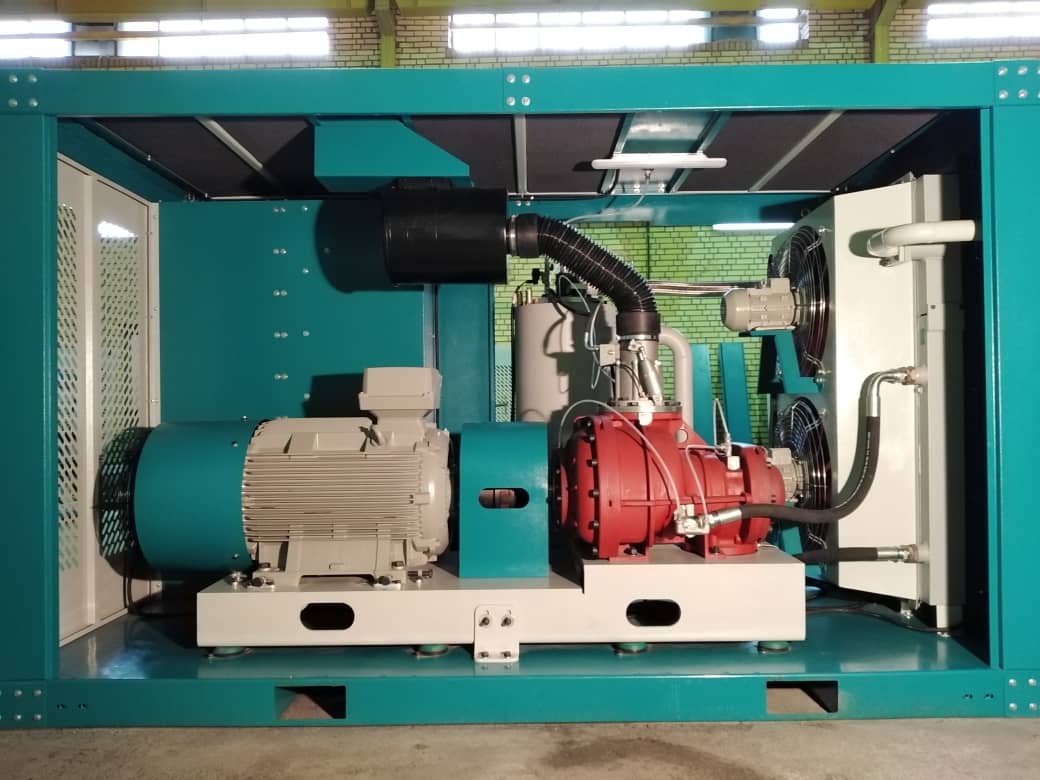

این جزء از کمپرسور در داخل یک کانتینر قرار داشته و برای استفاده باید به شیلنگ های هوا وصل شود. این دریچه های تخلیه از عوامل مهم در تنظیم فشار هوای کمپرسور هستند که خرابی و نقص در آن ها موجب آسیب به دستگاه شده و خطراتی را برای محیط و افرادی که با آن کار می کنند به دنبال دارد.

-

موتور:

موتورهای برقی از رایح ترین موتورها در کمپرسورها هستند متناسب با ظرفیت مخزن و سطح پروژه نیاز با موتوری با قدرت بیشتر است. وجود حالت اسمارت در برخی از کمپرسورها سبب امنیت دستگاه و تامین ایمنی کاربر می شود. این حالت سبب شده در زمان های مورد نیاز حرکت موتور متوقف شود.

-

مخازن ذخیرهسازی:

این مخزن تقریبا در تمام انواع کمپرسور اسکرو وجود دارد. مخزن ذخیره سازی در اندازه های مختلف ساخته می شود و هر چه مقیاس آن بزرگتر باشد برای موتور زمان استراحت بیشتری وجود دارد. بسه به نوع کاربردهای صنعتی و حرفه ای، مخازن ذخیره سازی د راندازه بزرگتری ساخته می شوند.

-

روتور:

نحوه کار روتور در کمپرسور اسکرو به این گونه است که در هنگام روشن بودن دستگاه، با ضربه روتورها به چرخ دنده هوای مکش از طریق دریچه دریافت می شود. روتورها توسط قطعات مختلفی چون سیستم توزیع اتصال یاطاقان، کمربند و درایو موتور، به موتور کمپرسور متصل می شود و چرخش آغاز می گردد. در نتیجه هوا در فضای بین روتورها مکیده شده و روند فشرده سازی با ادامه چرخش صورت می گیرد.

-

بخش کنترل سیستم:

وظیفه این بخش در کمپرسور کنترل پارامترهایی مثل فشار است که تنظیمات اولیه آن توسط کارخانه سازنده انجام می شود و دیگر تنظیمات ساده برعهده اپراتورهای دستگاه است.

-

جدا کننده ها (Seperators):

قطعه جداکننده در بعضی کمپرسورها وجود دارد و کار آن تمیزکاری و عبور روغن است. عدم پخش درست روغن در بین سایر قطعات موجب افزایش دما و خرابی قسمت های مختلف کمپرسور می شود.

-

پیچ، واشر و مهره:

این قطعات از رایج ترین اجزاء در وسایل مکانیکی و الکتریکی است. جنس پیچ و مهره و واشر از فولاد ضد زنگ بوده که با استفاده از آن ها سایر قطعات کمپرسور به یک دیگر بسته می شوند. پیچ، واشر و مهره می تواند باعث افزایش مقاومت سایر قطعات شده و طول عمر دستگاه را افزایش دهد.

انواع کمپرسور اسکرو

هر چند مدل های مختلفی از کمپرسور اسکرو وجود دارد ولی به طور کلی دو دسته کمپرسور اسکرو بیشتر در بازار در دسترس است که به توضیح آن ها می پردازیم. کمپرسور اسکرو روغنی و کمپرسور اسکرو بدون روغن یا خشک دو مدل متداول هستند که هر یک از این مدل ها از روتورهایی به هم جفت شده ساخته شده اند.

۱.کمپرسور اسکرو خشک

در این نوع کمپرسور اسکرو هیچ روغنی استفاده نمی شود و کاملا خشک یا (oil free)هستند. کمپرسور اسکرو خشک به دلیل اینکه فاقد روغن است برای کاربردهای صنایع دارویی و غذایی که نیاز به رعایت بهداشت است، استفاده می شود. از نقاط ضعف این نوع کمپرسور عدم تحمل دماهای بالا و کار در فشار زیاد است؛ زمانی که دور موتور زیاد شده و فشار بالا رود کمپرسور خشک نمی تواند به کار خود ادامه دهد.

در ساختار این نوع کمپرسور دو روتور وجود دارد که محل نصب آن ها در یک سوراخ استوانه ای است. حداکثر نسبت فشار در کمپرسور اسکرو خشک ۳ است به این معنی که فشار هوای خروجی ۳ برابر فشار هوای ورودی کمپرسور می باشد.

از کمپرسورهای خشک به دلیل کیفیت بالای هوای فشرده شده می توان در فرآیندهای حساس تر استفاده کرد. مدل مولتی استیج سری یونیت (Multi-Stage Units Series) یکی از انواع کمپرسور اسکرو خشک است. حساسیت کمپرسور خشک در مقایسه با کمپرسور اسکرو روغنی بیشتر است به همین دلیل به تعمیر و نگه داری بیشتر دارد.

۲.کمپرسور اسکرو روغنی

اساس کار کمپرسور اسکرو روغنی برپایه تزریق روغن در بین اسکروهای آن است. اهمیت وجود روغن در این نوع کمپرسور به این دلیل است که از داغ شدن روتور ها و سایر اجزای آن جلوگیری کرده و باعث کاهش اصطکاک و ساییدگی قطعات می شود؛ در نتیجه طول عمر کمپرسورهای روغنی در مقایسه با کمپرسورهای خشک بیشتر است.

در این نوع کمپرسور اسکرو نیز سوراخ استوانه ای وجود دارد ولی نیازی به صافی های محکم در آن نیست. وظیفه روغن در این نوع کمپرسور، روان سازی اسکروها است؛ همچنین چون از یاتاقان ها هم در طول عملیات استفاده می شود این روغن می تواند آن ها را خنک کاری نماید.

یک لایه روی اسکرو توسط روغن ایجاد می شود که سبب مراقبت از سطح اسکروها می گردد. چهار عملکرد مهم روغن در کمپرسورهای اسکرو شامل خنک کنندگی، روان کاری، آببندی و پخش کردن صدا می شود.

عملکرد کمپرسور های اسکرو روغنی به شرح زیر است:

در کمپرسور اسکرو روغنی دو جریان هوا و روغن وجود دارد که هر یک از آن ها دارای عملکرد خاصی هستند.

۱.جریان هوا:

از طریق شیر ورودی و فیلتر هوا وارد کمپرسور شده و فشرده سازی می شود. سپس توسط شیر چک، ترکیب هوا و روغن فشرده وارد گیرنده هوا یا جداکننده روغن و هوا می گردد.

در مرحله بعد تخلیه هوا از طریق شیر خروجی که شامل شیر کم فشار و خنک کنندهی هوا است، انجام می شود. شیر کم فشار می تواند در هنگام کار با بار حداقل فشار لازم را در مخزن جدا کننده را به منظور روغن کاری نگه دارد.

در هنگام کار بدون بار دریچه چک یکپارچه در قسمت پایین شیر از ورود هوای فشرده جلوگیری می کند. علاوه بر این زمانی که کمپرسور کار نمی کند، بسته شدن شیر چک و دریچه ورودی مانع از ورود هوای فشرده و روغن به داخل فیلتر هوا می شوند.

۲.جریان روغن:

در کمپرسور اسکرو روغنی، مقدار زیادی روغن در بخش گیرنده هوا یا جدا کننده روغن توسط نیروی گریز از مرکز از ترکیب روغن و هوا خارج می گردد. همچنین جدا کننده روغن وظیفه برداشتن مقدار روغن باقی مانده از فرآیند را دارد.

قسمت پایین گیرنده هوا یا جدا کننده روغن مانند مخزن روغن عمل می کند و مقداری از روغن در ان جمع می شود. شیر بای پس ترموستاتیک در سیستم روغن تعبیه شده و زمانی که دمای روغن کمتر از دمای تعیین شده آن باشد با بسته شدن شیر بای پس از ورود روغن به خنک کننده جلوگیری می شود.

با استفاده از فشار هوا و از طریق دریچه توقف روغن و فیلتر، روغن از گیرنده هوا یا جدا کننده روغن به درون کمپرسور وارد می شود. زمانی که دمای روغن تا نقطه تنظیم شده بالا رود موجب باز شدن شیر بای پس شده تا روغن به سمت خنک کننده روغن جریان یابد.

معمولا دمای حدود ۱۵ درجه سانتیگراد یا ۲۷ درجه فارنهایت از مقدار تعیین شده بیشتر است که در این دما تمام روغن به سوی کولر روغن هدایت می شود. زمانی که کمپرسور کار نمی کند دریچه توقف روغن مانع از روغن ریزی کمپرسور می شود.

.jpg)

جمع بندی

یکی از انواع کمپرسور گازی ، کمپرسور اسکرو است دارای عملکرد دورانی داشته و مکانیزم جابه جایی در آن مثبت است. در این نوع جابه جایی در محفظه فشرده سازی مقدار مشخصی هوا قرار می گیرد که به طور مکانیکی حجم هوای به دام افتاده کاهش می یابد و قبل از تخلیه اسکرو دورانی، فشار زیاد می شود. انواع کمپرسور اسکرو با جابه جایی مثبت در صنایع کوچک و متوسط کاربرد دارند.

سوالات متداول

۱. کمپرسور اسکرو چیست و چه تفاوتی با دیگر کمپرسورها دارد؟

کمپرسور اسکرو یک دستگاه صنعتی برای تولید هوای فشرده است که با استفاده از دو روتور مارپیچی کار میکند. تفاوت اصلی آن با کمپرسور پیستونی، راندمان بالا، صدای کمتر و قابلیت کارکرد مداوم در طول شبانهروز است.

۲. چه انواعی از کمپرسور اسکرو در بازار وجود دارد؟

انواع کمپرسور اسکرو شامل کمپرسور اسکرو روغنی، کمپرسور اسکرو بدون روغن (Oil-Free) و کمپرسور اسکرو اینورتر دار هستند که هرکدام برای صنایع مختلف کاربرد دارند.

۳. کمپرسور اسکرو روغنی چه ویژگیهایی دارد؟

این نوع کمپرسور از روغن برای روانکاری و خنککاری استفاده میکند و به دلیل عمر طولانی و کارایی بالا، بیشتر در صنایع سنگین و تولیدی بهکار میرود.

۴. کمپرسور اسکرو بدون روغن برای چه صنایعی مناسب است؟

کمپرسور اسکرو Oil-Free هوای کاملاً عاری از روغن تولید میکند و برای صنایع دارویی، غذایی و الکترونیک که نیاز به هوای فوقالعاده تمیز دارند، بهترین انتخاب است.

۵. کمپرسور اسکرو اینورتر دار چه مزایایی دارد؟

اینورتر باعث تنظیم سرعت موتور و کاهش مصرف برق میشود. به همین دلیل کمپرسور اسکرو اینورتر دار گزینهای بهصرفه برای صنایعی است که مصرف هوای فشرده متغیری دارند.

۶. تفاوت کمپرسور اسکرو روغنی و بدون روغن در چیست؟

کمپرسور روغنی با استفاده از روغن خنک میشود و برای کاربردهای عمومی و سنگین مناسب است، اما کمپرسور Oil-Free هیچ روغنی وارد سیستم نمیکند و برای صنایع حساس به آلودگی هوا کاربرد دارد.

۷. طول عمر کمپرسور اسکرو چقدر است؟

اگر نگهداری منظم و سرویس دورهای انجام شود، کمپرسور اسکرو میتواند بین ۱۰ تا ۱۵ سال بدون افت کیفیت کار کند.

۸. آیا کمپرسور اسکرو قابل استفاده در همه صنایع است؟

بله، اما انتخاب نوع کمپرسور به نیاز صنعت بستگی دارد. مثلاً برای بیمارستانها و صنایع دارویی از مدل بدون روغن استفاده میشود، ولی برای صنایع فولاد و پتروشیمی، مدل روغنی گزینه مناسبتری است.

۹. هزینه خرید کمپرسور اسکرو به چه عواملی بستگی دارد؟

قیمت کمپرسور اسکرو به ظرفیت، نوع (روغنی یا Oil-Free)، برند سازنده و تجهیزات جانبی آن وابسته است.